Industrie 4.0 ist fester Bestandteil der Bosch-Strategie. Das Unternehmen ist Taktgeber und Wegbereiter für die vernetzte Fertigung und Logistik. Auf der Hannover Messe präsentiert Bosch Produktneuheiten, stellt Projekte aus Forschung und Entwicklung vor und wirft einen Blick voraus: Wie sieht sie aus, die Fabrik der Zukunft? Auf rund 1 300 Quadratmetern Standfläche zeigt das Unternehmen schon heute die vernetzte Fertigung von morgen. Im Mittelpunkt steht eine große Bühne, auf der die Fabrik nicht nur nachgebaut ist, sondern live erlebbar. In einer Kombination aus realen Exponaten und futuristischen Animationen veranschaulicht das Unternehmen, wie Industrie 4.0 die Arbeit in Fertigung und Logistik einfacher, effizienter und flexibler macht.

Drahtlose Energie und Kommunikation

In der Fabrik der Zukunft sind nur noch Wände, Decke und Boden fest verbaut. Alles andere ist beweglich und flexibel. Der intelligente Boden zeigt anhand von LED-Leuchtbändern auf, wo autonome Transportsysteme als nächstes zum Einsatz kommen und wie sie dorthin gelangen. Der benötigte Strom kommt dabei direkt und drahtlos aus dem Hallenboden. Auch die Kommunikation zwischen Sensoren, Anlagen und Maschinen erfolgt drahtlos. Dafür setzt Bosch auf den neuen Mobilfunkstandard 5G, der die aktuell höchstmögliche Übertragungsrate im Mobilfunknetz auf mehr als zehn Gigabit pro Sekunde verzehnfacht. Gleichzeitig erhöht 5G signifikant die Echtzeitfähigkeit und die Zuverlässigkeit, mit der Daten gesendet und empfangen werden. Auf der Hannover Messe veranschaulicht das Unternehmen die Vorteile unter anderem anhand des neuen autonomen Transportsystems von Bosch Rexroth: Das ActiveShuttle ist dank 5G permanent und hochzuverlässig mit dem lokalen Fertigungsnetz verbunden. Das sorgt für Sicherheit – in der Planung und im laufenden Betrieb.

3D-Druck für den industriellen Einsatz

Den Ausgangspunkt des Fertigungsszenarios bildet der 3D-Drucker BigRep PRO, erstmalig ausgerüstet mit Automatisierungslösungen von Bosch Rexroth und vernetzt über 5G. Bosch Rexroth und BigRep, einer der führenden Hersteller großformatiger 3D-Drucker, arbeiten gemeinsam daran, den 3D-Druck als industrielle Produktionstechnologie zu etablieren. Mittels automatisierter, additiver Fertigung können nicht mehr nur Prototypen und Modelle schnell und kostengünstig hergestellt werden, die Technologie wird fit für die Serienfertigung. Schätzungen zufolge beläuft sich das Marktpotenzial der additiven Fertigung auf rund 20 Milliarden Euro.

Auf der Hannover Messe ist der BigRep Drucker zusätzlich mit IoT-Lösungen von Bosch Rexroth und Bosch Connected Industry ausgestattet. IoT-Geräte, Software und intelligente Sensorik überwachen alle Betriebszustände und helfen, die Prozessqualität zu optimieren. Mit diesen Daten steigt auch die Qualität der gedruckten Bauteile. Gleichzeitig erhöhen die intelligent verarbeiteten Informationen die Verfügbarkeit der 3D-Drucker, da die Software Verschleiß und Fehler erkennt, eh sie zu einem Maschinenstillstand führen.

ActiveShuttle bringt Bewegung in die Intralogistik

Die Intralogistik gewinnt an Bedeutung. Denn was nutzt eine hoch automatisierte Fertigung, wenn das Material nicht pünktlich und in der richtigen Menge an der Produktionslinie ankommt? Autonome Transportsysteme sorgen in der Intralogistik für Flexibilität und Transparenz. Das neue ActiveShuttle von Bosch Rexroth befördert Lasten von bis zu 260 kg schnell und sicher durch die Fertigung. Die mit Kleinladungsträgern (KLT) beladenen Bodenroller werden vollautomatisiert mit Hilfe einer integrierten Hubplattform auf- und abgeladen. Das ActiveShuttle ermöglicht so vielfältige Transportkonzepte – von zyklischen Transporten bis hin zu einer verbrauchsgesteuerten Materialversorgung. Auch bei gleichzeitigem Einsatz von anderen Transportfahrzeugen sowie der Anwesenheit von Personen fügt sich das Fahrzeug problemlos in das Intralogistikumfeld ein. Veränderungen im Fahrbereich meistert das ActiveShuttle dank dynamischer Kartenaktualisierung ohne Probleme.

Nexeed Software für den transparenten Wertstrom

Im Hintergrund harmonisiert, analysiert und visualisiert die Nexeed Software riesige Datenmengen. Mit der 2018 gegründeten Geschäftseinheit Bosch Connected Industry baut das Unternehmen die eigene Softwarekompetenz für Industrie 4.0 weiter aus. Der Bedarf ist da. Boschinterne Projekte zeigen: Durch den Einsatz von Nexeed ist es möglich, die Produktivität an einzelnen Standorten um bis zu 25 Prozent zu steigern und die Lagerbestände um bis zu 30 Prozent zu verringern. Darüber hinaus erhöht Nexeed die Flexibilität in den Werken: Maschinen lassen sich schneller umrüsten und auf eine kundenindividuelle Produktion ausrichten – bis hin zu Losgröße eins. Auch in der Intra- und Extralogistik sorgt die Nexeed Software für höhere Transparenz über den Materialfluss und internationale Lieferketten.

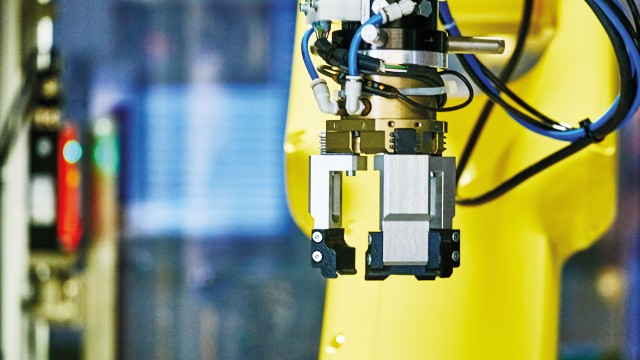

Optische Prüfung mit künstlicher Intelligenz

Künstliche Intelligenz birgt enormes Potenzial, um Qualität und Produktivität in der Fertigung zu verbessern. Auf der Hannover Messe bietet Bosch einen Einblick in ein Projekt aus der konzerneigenen Forschung: Die optische Prüfzelle ViPAS inspiziert die unterschiedlichsten Bauteile. Von Schrauben über Pumpen bis hin zu Common Rail Injektoren lässt sich alles prüfen, was der integrierte Roboter greifen kann. Dieser hält die Teile vor die Kamera im Beleuchtungsdom. Die erfassten Bilder werden mit den abgespeicherten Informationen abgeglichen und die Teile entweder als OK oder NOK (defekt) klassifiziert. Dank Deep Learning lässt sich das System durch das Einlernen von Beispielbildern trainieren. So ist ViPAS für unterschiedliche Sichtprüfaufgaben einsetzbar.

Vernetzte Hydraulik von Bosch Rexroth

Immer dann, wenn es darum geht, große Kräfte zu erzeugen, hohe Wirkungsgrade zu erzielen, sicher, zuverlässig und über einen langen Zeitraum hinweg gleichförmige Leistung zu gewährleisten, kommt Hydraulik zum Einsatz – so auch in der industriellen Fertigung. Wie sich Hydraulikkomponenten vernetzen und sinnvoll in die Fabrik der Zukunft einbinden lassen, zeigt Bosch Rexroth anhand der CytroBox. Die im Hydraulikaggregat integrierten Sensoren informieren über den aktuellen Filter-, Öl- oder Antriebszustand. Ein Dashboard liefert Instandhaltern alle benötigten Informationen zur CytroBox – vom Komponenten- und Betriebszustand bis hin zu anstehenden Wartungsarbeiten und Predictive Maintenance Analysen. Kombiniert mit einer deutlichen Geräuschreduktion auf 75 dB(A) ermöglicht die CytroBox ein angenehmes Arbeiten.