Unausgeschöpftes Potenzial im Kunststoffrecycling

Elektrowerkzeuge von Bosch stehen für Qualität und Langlebigkeit. Doch auch diese Produkte erreichen nach Jahren der intensiven Nutzung einmal das Ende ihrer Produktlebenszeit. Die technischen Kunststoffe in diesen Geräten, also besondere Kunststoffe, die spezielle Eigenschaften haben, wie zum Beispiel besonders haltbar oder widerstandsfähig zu sein, werden bislang meist verbrannt statt recycelt. Diese Kunststoffe sind oft stärker und langlebiger als andere Kunststoffe und werden daher meist in Maschinen, Autos oder elektronischen Geräten verwendet. Da eine Anpassung der etablierten Recyclingprozesse an die speziellen Anforderungen technischer Kunststoffe allerdings sehr aufwändig und daher bisher nicht wirtschaftlich ist, liegt der Fokus in der Wiederverwertungskette aktuell stark auf der Verwertung von Metallen. Typischerweise entfällt ein Großteil der CO₂-Emissionen von Elektrowerkzeugen auf in der Produktion verwendetes Material. Bosch erkannte an dieser Stelle Potenzial zur Reduzierung des eigenen CO₂-Fußabdrucks und hatte die Vision, einen Materialkreislauf für technische Kunststoffe aus Elektrowerkzeugen zu erarbeiten und damit den Weg in der Kreislaufwirtschaft für Elektrowerkzeuge aufzuzeigen. „Mit diesem Projekt zeigen wir, dass wir den technischen Kunststoff tatsächlich im Kreislauf führen können. Das Projekt zielt auf gleich mehrere Schwerpunkte unserer Nachhaltigkeitsstrategie ab: verantwortungsvoller Materialeinsatz, Zirkularität und CO₂-Reduzierung“, erklärt Anne Purper, Projektleiterin Kreislaufwirtschaft bei Bosch Power Tools.

Die Vision von Bosch: Recycling ohne Kompromisse

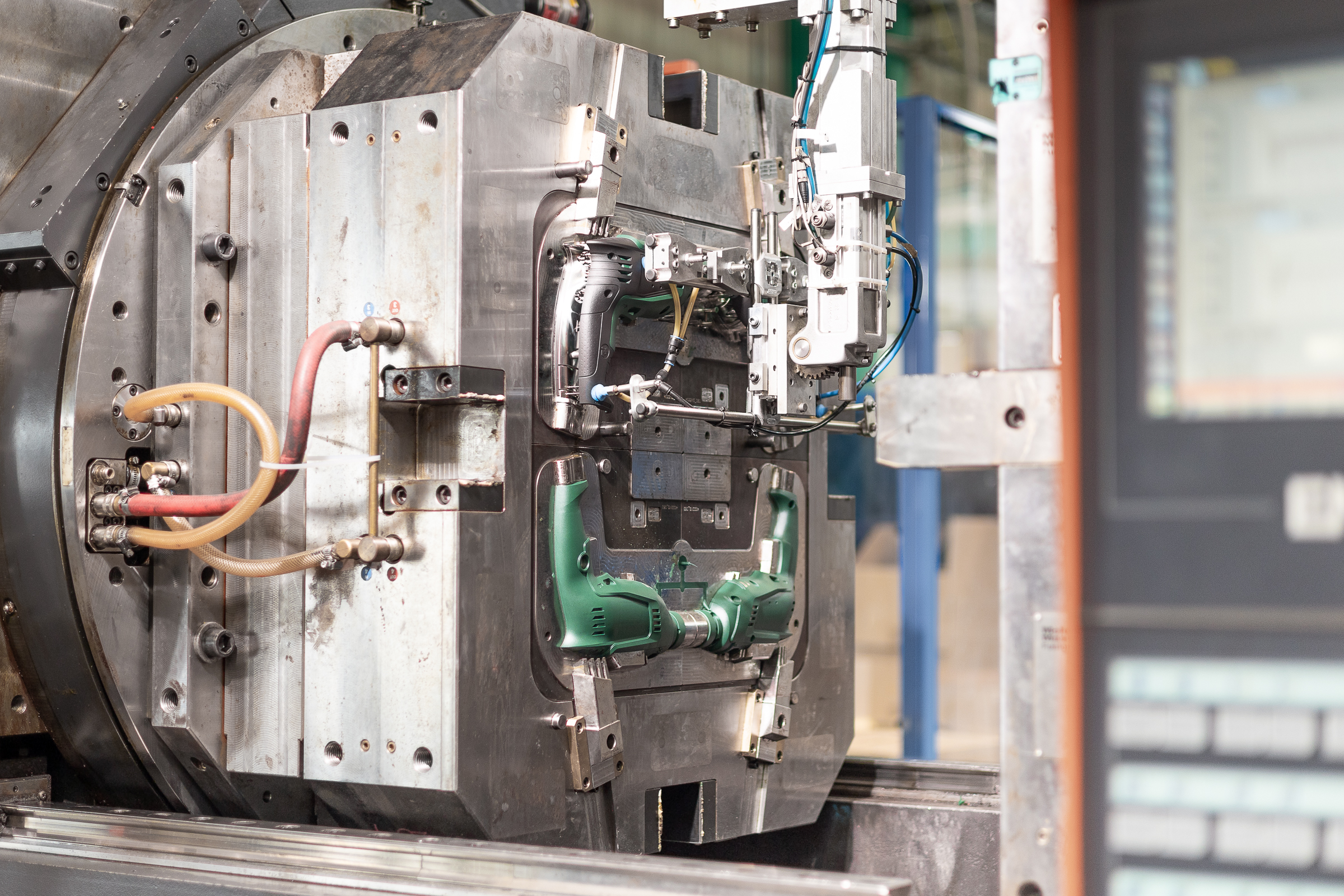

Die größte Herausforderung des Projekts war die Sicherstellung der Materialqualität. Elektrowerkzeuge benötigen Kunststoffe, die sowohl wechselnden thermischen Beanspruchungen als auch möglichen auftretenden Stoßbelastungen widerstehen. Kunststoffe, die bislang üblicherweise recycelt werden, können diese Anforderungen oft nicht erfüllen oder sind nicht in der erforderlichen Qualität und Farbe auf dem Markt verfügbar. Das Ziel des Pilotprojekts war es daher, eine Sonderedition der Schlagbohrmaschine UniversalImpact 800 zu produzieren, deren Gehäuse* aus einem großen Anteil an recyceltem technischem Kunststoff von Altgeräten besteht, ohne dabei Abstriche bei Optik, Haptik und der bekannten Bosch-Qualität zu machen. Zudem sollte sich das Rezyklat nahtlos in die regulären Produktionslinien integrieren lassen, denn Bosch hatte von Anfang an eine reguläre Produktion unter normalen Industriebedingungen im Sinn. „Die Herausforderung bestand darin, auf Basis von Altgeräten eine serientaugliche Qualität für unsere Sonderedition zu realisieren – das war echtes Neuland, ohne etablierte Standards oder langjährige Praxiserfahrung“, führt Thomas Hampel, Projektleiter Nachhaltigkeit bei Bosch Power Tools, aus.

Die Erstellung einer umfangreichen Datenbank ebnet den Weg

Um alle Herausforderungen zu meistern, wählte Bosch einen mehrstufigen Ansatz. Eine initiale Machbarkeitsstudie beleuchtete die technische Umsetzbarkeit und erste wirtschaftliche Rahmenbedingungen. Dabei wurde der Fokus auf die Verfügbarkeit von Zielkunststoffen wie PA6 in ausreichender Menge und Qualität gelegt. Für diese Machbarkeitsstudie wurden mehrere Tausend ausgediente Elektrowerkzeuge gesammelt, demontiert und umfassend analysiert. Dadurch entstanden über eine halbe Million Datenpunkte, die in einer Datenbank erfasst wurden. Diese datenbasierte Vorsortierung stellte sicher, dass nur technisch geeignete und rechtlich zugelassene Kunststoffe für die weiteren Schritte verwendet wurden.

Die UniversalImpact 800 Closed-Loop Edition

Für die Sonderedition der UniversalImpact 800 wurde dann ein innovativer Recyclingprozess auf den Erkenntnissen der Machbarkeitsstudie aufgebaut. Auf Basis dieser Studie wurden alte Elektrogeräte gesammelt, vorsortiert und verarbeitet, um am Ende des Kreislaufs ein Pilotprodukt in kleiner Stückzahl herzustellen, das den hohen Ansprüchen eines Bosch-Elektrowerkzeugs entspricht. „Tatsächlich konnten wir das Material ohne Additive oder zusätzliche Glasfasern direkt verarbeiten“, kommentiert Thomas Hampel und ergänzt: „Der so gewonnene glasfaserverstärkte Kunststoff erfüllt alle Qualitätsanforderungen, die wir auch an Neumaterial stellen.”

Vom Pilotprojekt zum Wegweiser für die Industrie

Die UniversalImpact 800 Closed-Loop Edition von Bosch ist zu einem wegweisenden Beispiel in der Kreislaufwirtschaft geworden. Bekräftigt wird dies auch durch die Zertifizierung des Closed-Loops durch den TÜV Süd. Die nicht kreislaufgeführten 22 % entfallen auf Komponenten wie Schalter, Bohrfutter und Softgrip, da diese aus anderen Kunststoffarten bestehen oder anders gefärbt waren. Das Pilotprojekt liefert wertvolle Kennzahlen zur Dauer der Materialbeschaffung, der Quote an nutzbarem Material und den Auswirkungen zusätzlicher Prozessschritte auf Timing und Planung, was einen ersten Schritt für etwaige zukünftige Projekte mit Rezyklaten schafft.

*Alle von außen sichtbaren Komponenten des Hauptprodukts ohne Kabel und Zubehör.